В современном производственном процессе инжекционные формы играют важную роль. Они являются не только основным инструментом для производства пластиковых изделий, но и важным фактором, способствующим развитию индустриализации. Как механический дизайнер с многолетним опытом работы, сегодня я подробно расскажу вам обо всех аспектах инжекционных форм: от их основных принципов до проектирования и производства, а также использования и обслуживания, чтобы показать вам все тайны этого удивительного инструмента.

Основной принцип работы инжекционных форм

Инжекционная форма, проще говоря, является специализированным инструментом, используемым в процессе пластиковой инжекционной литья. Пластик, расплавленный при нагревании, вводится в полость формы, где он остывает и твердеет, образуя готовое изделие. Инжекционные формы широко используются для производства пластиковых частей и изделий, особенно для массового производства изделий с сложной геометрией и высокими требованиями к точности, таких как автомобильные детали, корпуса электроники, бытовая техника, игрушки и другие.

Принцип работы инжекционных форм кажется простым, но на самом деле в нем заложено множество точных конструктивных решений и технологий. Пластик под давлением в инжекционной машине нагревается до расплавленного состояния, затем через сопло машины подается в основной канал формы. Этот канал соединяет сопло инжекционной машины с литниковым входом в форму, через который расплавленный пластик поступает в полости формы, заполняя их и, после охлаждения, принимая нужную форму.

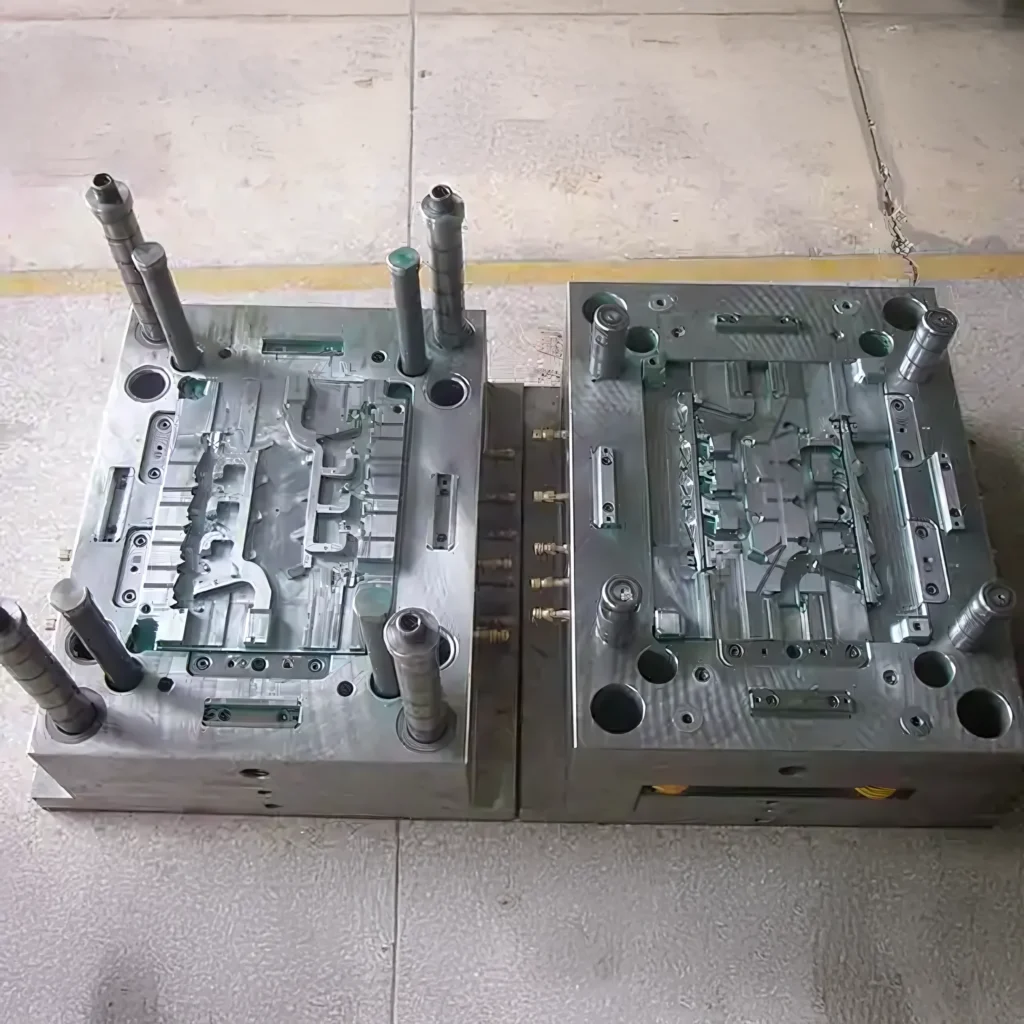

Структура инжекционной формы

Инжекционные формы имеют сложную структуру, которая обычно состоит из следующих основных частей:

- Каркас формы: служит основой для всей структуры формы, поддерживает ее. Включает в себя фиксированную и подвижную пластины, которые крепятся на подвижной и неподвижной частях инжекционной машины.

- Полость формы (Cavity): часть формы, которая определяет внешний вид изделия. Пластик заполняет полость, охлаждается и принимает форму изделия.

- Стержень формы (Core): часть, которая формирует внутреннюю структуру изделия и в совокупности с полостью формы определяет форму и размеры изделия.

- Основной канал: канал, соединяющий сопло инжекционной машины с литниковым входом формы.

- Отводной канал (Sprue): проводит расплавленный пластик от основного канала в полость формы.

- Впускной канал (Gate): точка входа пластика в полость формы, определяет скорость и способ впрыска.

- Система охлаждения: охлаждает форму с помощью трубок или системы циркуляции, что ускоряет охлаждение расплавленного пластика и гарантирует точность размеров изделия.

Классификация инжекционных форм

Инжекционные формы могут быть классифицированы по структуре и назначению:

- По типу пластика:

- Формы для термопластов: используются для переработки термопластичных материалов, которые могут быть многократно переработаны при нагревании.

- Формы для термореактивных пластмасс: предназначены для переработки термореактивных материалов, которые твердеют при нагревании и не могут быть переработаны повторно.

- По количеству полостей формы:

- Форма с одной полостью: содержит одну полость, подходит для производства небольших или высокоточных изделий.

- Многополостная форма: имеет несколько полостей, что позволяет производить несколько одинаковых или различных пластиковых изделий за один цикл, подходит для массового производства.

- По типу установки формы:

- Подвижная инжекционная форма: легко перемещаемая и снимаемая, подходит для малых инжекционных машин или для производства с часто меняющимися формами.

- Фиксированная инжекционная форма: фиксируется на инжекционной машине, подходит для крупных машин или для стабильного производства.

- По типу инжекционной машины:

- Горизонтальная инжекционная форма: подходит для горизонтальных инжекционных машин.

- Вертикальная инжекционная форма: используется в вертикальных инжекционных машинах.

- По точности размеров изделий:

- Обычная инжекционная форма: используется для продукции, не требующей высокой точности размеров.

- Прецизионная инжекционная форма: используется для изделий, требующих чрезвычайной точности размеров.

- По системе впрыска:

- Форма с холодным потоком: система впрыска сохраняет холодную температуру во время литья.

- Форма с горячим потоком: система впрыска поддерживает расплавленное состояние материала для уменьшения отходов и повышения производительности.

- По общей структуре формы:

- Форма с одной разделительной поверхностью: наиболее распространенная форма, которая имеет одну разделительную поверхность, где изделие и литниковая система выходят из формы одновременно.

- Форма с двумя разделительными поверхностями: имеет два или более разделительных поверхностей, позволяя производить несколько частей одновременно.

- Форма с подвижными элементами: включает в себя подвижные элементы, такие как подвижные пуансон и матрицы, для облегчения извлечения изделия.

- Форма с боковым выпуском: используется для изделий с боковыми отверстиями или углублениями, включая специальные механизмы для извлечения таких элементов.

Требования к материалам инжекционных форм

Материалы для инжекционных форм должны обладать высокой износостойкостью, прочностью и умеренной твердостью, чтобы гарантировать долгосрочную работу формы при высоких температурах и давлениях. Распространенные материалы для изготовления форм:

- Сталь P20: используется для изготовления форм средней точности и для среднего объема производства.

- Сталь H13: обладает высокой твердостью и износостойкостью, подходит для высокоточных и высокопроизводительных форм.

- Сталь S136: устойчива к коррозии, используется для производства высококачественных пластиковых изделий, таких как оптические линзы и медицинские инструменты.

- Медные сплавы: используются для отдельных частей формы благодаря хорошей теплопроводности, что способствует улучшению охлаждения.

Проектирование и производство инжекционных форм

Процесс проектирования и производства инжекционных форм является сложным и детализированным и включает в себя несколько этапов:

- Проектирование формы: включает проектирование размеров формы, разделительные поверхности и литниковые системы. Важно учитывать усадку материала, текучесть литниковой системы и вентиляцию формы.

- Производство формы: с использованием станков с числовым программным управлением (ЧПУ), точного оборудования и термической обработки для изготовления формы, чтобы гарантировать точность и износостойкость.

- Тестирование и наладка формы: перед запуском в производство форма проходит тестирование, чтобы удостовериться в ее корректности и способности производить качественные изделия.

Использование и обслуживание инжекционных форм

Для обеспечения нормального использования инжекционных форм и продления их срока службы необходимо соблюдать несколько важных моментов:

- Правильное использование формы: при эксплуатации формы следует строго соблюдать технологические инструкции, избегать ударных нагрузок и перепадов температур. Также важно поддерживать чистоту формы и предотвращать попадание загрязняющих веществ в полость формы.

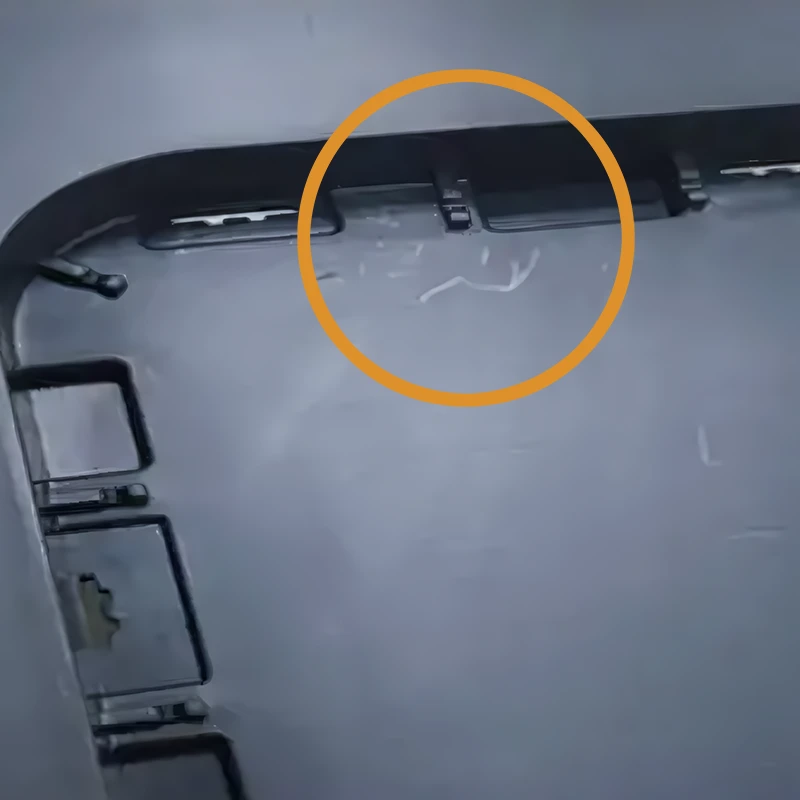

- Регулярное обслуживание формы: необходимо регулярно обслуживать форму, включая очистку полости формы, проверку на износ или повреждения, а также смазку антикоррозийными средствами. Регулярное обслуживание позволяет своевременно выявить и устранить проблемы, гарантируя длительный срок службы формы.

- Правильное хранение формы: когда форма не используется, ее следует хранить в сухом и хорошо проветриваемом месте, чтобы избежать коррозии. Также важно обеспечить безопасное и стабильное хранение формы, чтобы предотвратить ее повреждение.

- Своевременный ремонт формы: если форма повреждена или не работает должным образом, ее необходимо отремонтировать. Во время ремонта следует учитывать характер повреждений и при необходимости заменять детали, чтобы форма могла быть возвращена в эксплуатацию.

Будущее развитие инжекционных форм

С развитием промышленности технологии инжекционных форм продолжают совершенствоваться. Вот несколько тенденций развития:

- Высокая точность: с ростом требований к точности размеров и качеству поверхности продукции, требования к точности самих форм становятся все более жесткими. В будущем высокоточные методы обработки и системы контроля качества будут все более активно внедряться в процесс производства форм.

- Высокая производительность: для повышения производительности большое внимание будет уделяться автоматизации и интеллектуализации технологий. Например, с использованием ЧПУ-станков, роботов и других автоматизированных устройств можно значительно ускорить процесс обработки и сборки форм.

- Экологичность и энергоэффективность: с усилением внимания к охране окружающей среды, производители будут стремиться к уменьшению воздействия на экологию. Например, использование экологически чистых материалов и технологий может снизить загрязнение окружающей среды в процессе изготовления форм.

- Цифровизация и интеллектуализация: применение цифровых и интеллектуальных технологий станет важным направлением в производстве инжекционных форм. Это включает использование цифрового проектирования, моделирования и оптимизации, а также внедрение интеллектуальных систем управления для автоматизации процессов производства форм.

Инжекционные формы играют важную роль в современной индустрии пластиковых изделий. Благодаря грамотному проектированию и высококачественному производству инжекционные формы могут обеспечить точность размеров, качество поверхности и характеристики готовых изделий. Как инженеры-механики, мы должны продолжать изучать и осваивать новые технологии, материалы и процессы, чтобы способствовать постоянным инновациям и развитию технологий инжекционных форм.